浅谈CCD与CMOS相机差异,研华MIO-5375嵌入式单板电脑助力CCD机器视觉检测应用

导读

本期机器视觉应用案例从相机开始,先聊一聊经常谈到的CCD 相机与CMOS 相机,然后跟大家分享研华3.5”单板电脑MIO-5375在CCD 机器视觉检测中的实际应用。

CCD VS CMOS 成像原理

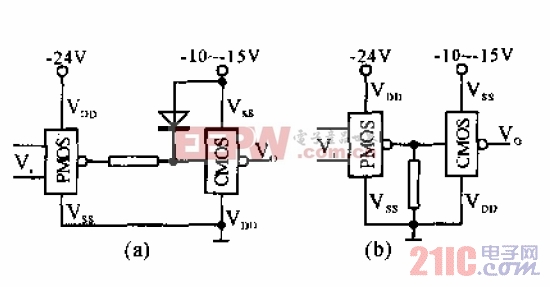

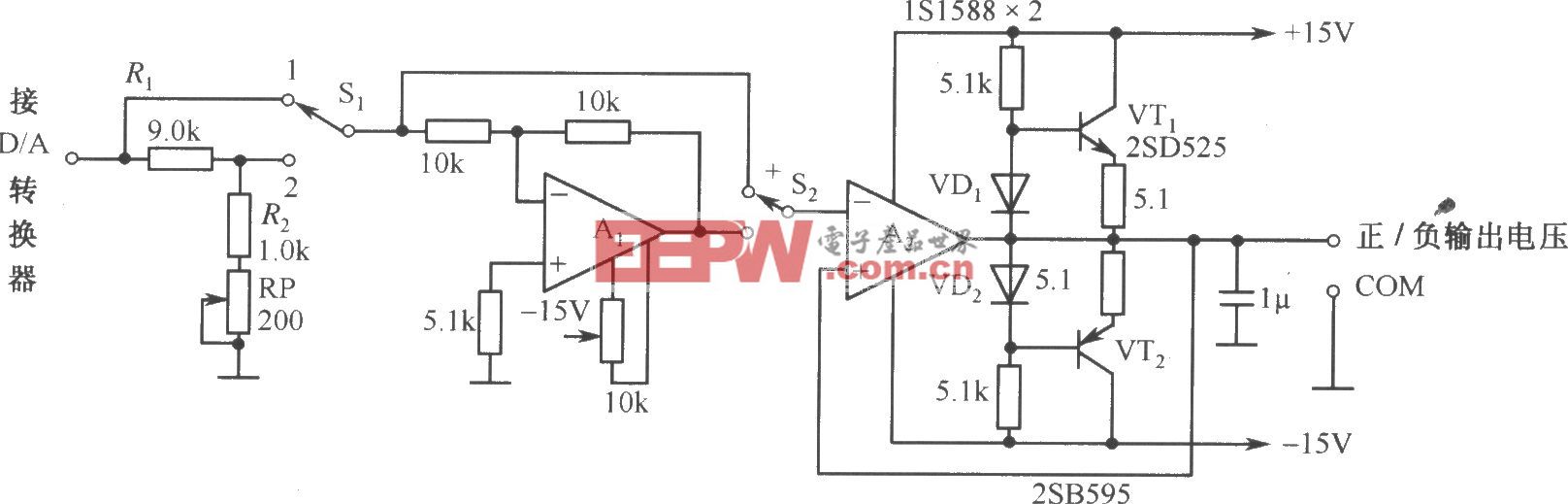

CCD全称“Charge-coupled Device”,电荷耦合元件,需要外加电压输出电荷信息。CMOS全称“Compementary Metal Oxide Semiconductor”,互补金属氧化物半导体,生成电荷自动输出。

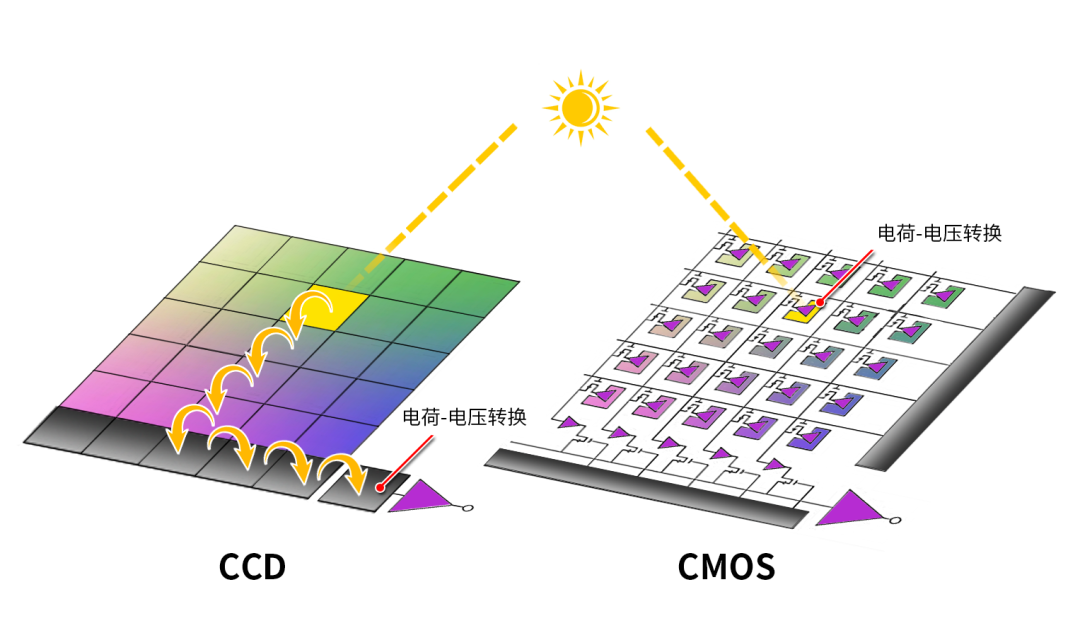

CCD与CMOS都是利用感光二极管进行光电转换,但是成像原理却各不相同。CCD传感器中每一行中每一个像素的电荷数据都会依次传送到下一个像素中,由最低端部分输出,再经由传感器边缘的放大器进行放大输出。而CMOS传感器中,每个像素都紧接一个放大器和A/D转换电路,层层转换然后放大输出。由于成像原理的不同,CCD与CMOS在如下几个方面有着明显差异。

1 分辨率与灵敏度

CMOS的单个像素单元包含了四个晶体管与感光二极管,其中包含了放大器和A/D转换器,使得每个像素的感光区域远小于像素本身;而CCD的成像单元只包含了感光元器件,因此在像素尺寸相同情况下灵敏度更高。同理,在相同尺寸的传感器时,CCD的分辨率往往要优于CMOS。

2 噪声差异

CCD是电荷逐级传递的成像设计,各个像素汇聚至边缘再进行放大处理,可以保证数据在传送时不会出现失真,且只有一次放大,噪声小;而CMOS成像的数据是每个像素数据单独放大,会产生叠加噪声,影响成像质量。

3 集成性与成本

CMOS传感器现有的大规模集成电路生产工艺相同,从而生产成本可以降低,同时可以将周边电路,如ADC,DSP等必需电路集成到传感器芯片中,节省外围电路成本且集成性高。而CCD制造难度高,少数厂家掌握生产技术,成本高居不下,并且CCD采用电荷传递的方式传递数据,只要其中一个像素不能运行,会导致整排的数据无法传送,因此控制CCD传感器的成品率成本比CMOS高很多,且大多数CCD产品在半年内良率往往都低于50%。

4 功耗差异

CMOS 属于被动采集,感光二极管产生的电荷会直接从晶体管放大输出,3.3V即可运行;但是CCD 传感器属于被动式采集,需要额外加压使得每个电荷移动,驱动电压需要12-18V,功耗相对较高。

通过以上对比,我们知道CCD传感器在灵敏度、分辨率、噪声控制等方面优于CMOS传感器,而CMOS传感器则具有低成本、低功耗、高集成性的特点,所以诸如手机、相机、电脑等小型移动式设备考虑到经济性与功耗,会选择CMOS相机;而在机器视觉等工业场景中,考虑到成像可靠性与灵敏度,往往都选择CCD 相机。

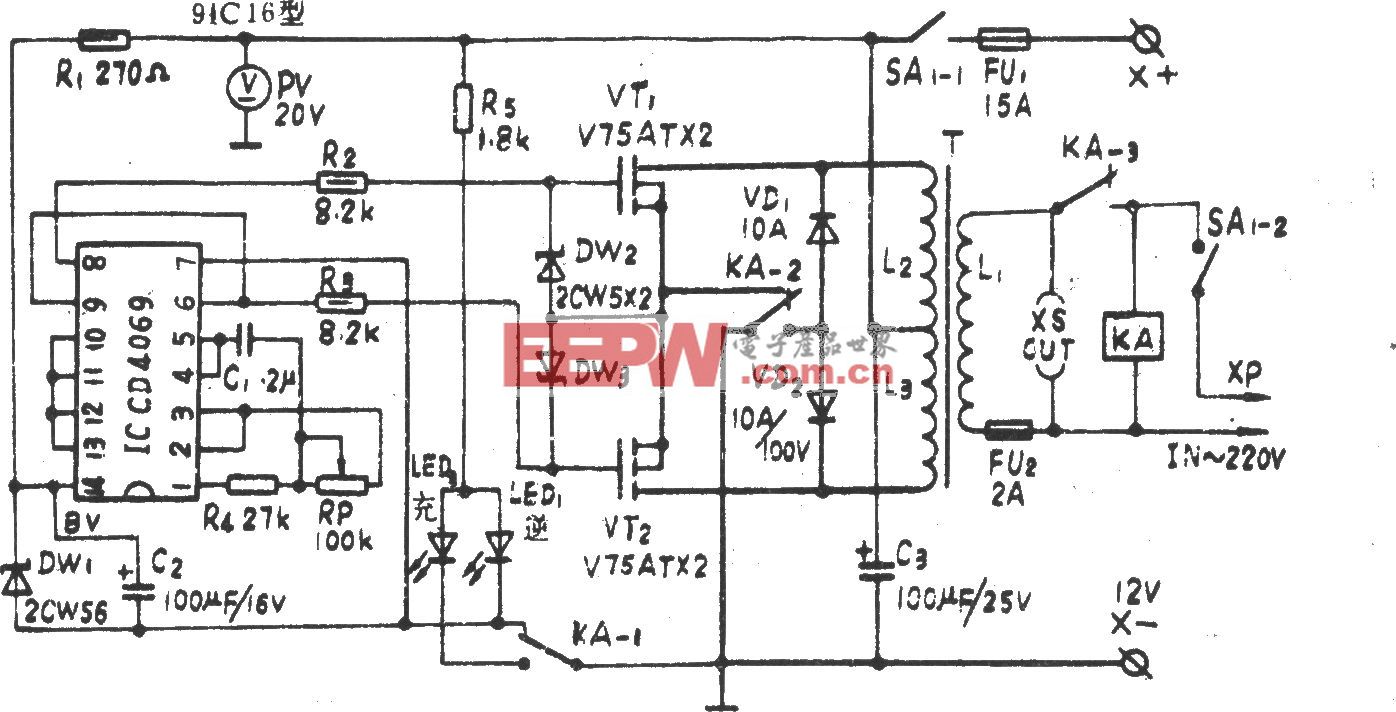

CCD机器视觉客户应用

华南地区某知名CCD视觉检测设备制造商,其产品包括CCD视觉检测, CCD视觉定位, 视觉元器件, 连接器检测等,广泛应用于3C电子、连接器、手机、锂电、FFC、FPC、五金件等行业,同时为各种工业应用提供包括视觉检测、视觉识别、视觉定位等全套的机器视觉解决方案。

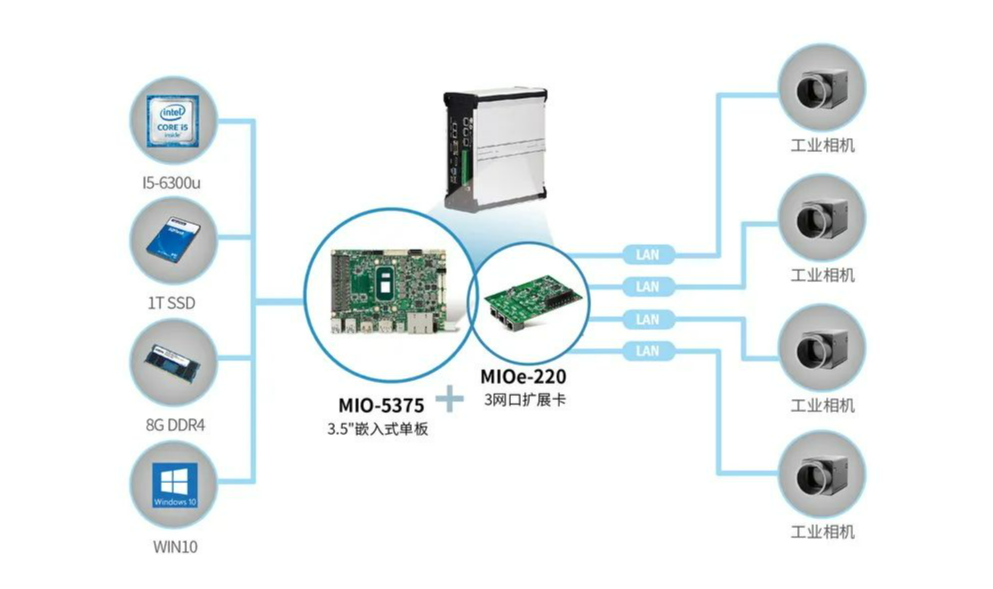

客户的机器视觉控制器的主要需求是多个Intel网口,高实时性控制,以及紧凑的尺寸结构。研华为客户提供了MIO-5375 3.5”嵌入式单板电脑搭配MIOe-220 3网口扩展卡的解决方案,可以提供5个Intel Lan,以便客户产品连接多个外部设备。此方案基于Intel 11th Core平台,可以提供高性能算力,满足客户对于实时控制的需求。此外,研华的嵌入式单板产品尺寸紧凑,强固可靠,8K/15K的ESD以及2K EFT 的防护,可以保证严苛工厂环境下的稳定运行。

应用结构图

方案产品特性

MIO-5375 3.5"嵌入单板电脑

● 第11代Intel Core四核/双核处理器,TDP 15W/28W

● 双通道DDR4-3200,高达64GB

● 独立四显:LVDS/ eDP*, HDMI, DP, USB Type-C

● 丰富I/O:2 GbE, 4 USB3.1, CAN Bus, 12-24V宽压

● 丰富扩展:M.2 E-Key/B-Key/M-Key(支持NVMe)、MIOe

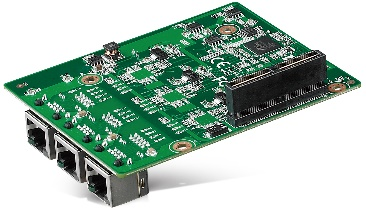

MIOe-220 网口扩展卡

● 支持3路Intel 千兆网口的扩展

● 符合MI/O-Compact 机构设计标准

● 兼容3.5” MIO 主板

● 支持亮度控制

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。

物联网相关文章:物联网是什么