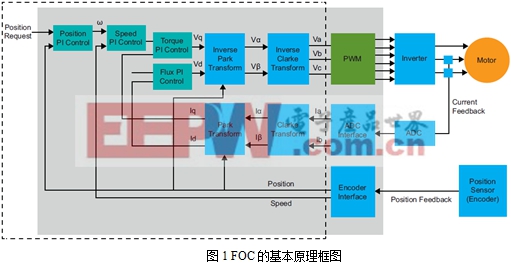

在高性能的电机控制应用中,我们一般用到磁场定向技术(FOC)。这个方法的原理比较直观,主要是将三相定子电流通过坐标变换,分解为转矩分量和励磁分量,然后分别控制。这一算法涉及到以下步骤:

本文引用地址://www.cghlg.com/article/158895.htm。

1. 使用Clarke 和Park 变换,将编码器的3 相反馈电流输入和转子位置转换为正交和直流电流分量。

2. 使用这些电流分量作为两个并行运行的比例和积分(PI) 控制器的输入,将直流电流限制为零,把正交电流保持在所需的扭矩水平上。

3. 通过Clarke 和Park 反变换,将PI 控制器的直接和正交电流输出转换回3 相电流。其原理如图1所示。

FOC的基本原理在从事电机控制的开发人员中可谓众所周知,但是真正能够把其性能发挥好却并不容易,主要的几个问题是:

1) 采样的问题:包括电流的采样精度、编码器的分辨率和计算延时等。

2) 调节器的设计与调谐,如果不清楚电机的参数则很难进行,目前很大程度上仍然是采用试凑的办法,费时费力,而且容易受到电机参数漂移的影响。

3) 电机磁链的计算问题:不管是定子的,转子的还是气隙的,如果磁链计算的不准确,则整个FOC定向的基础,即定向角度都会产生偏差,严重影响性能。

针对以上问题,TI在C2000系列DSC上面(目前支持TMS320F2806xF系列,包括(80和100管脚的69F, 68F和 62F)提出了InstaSPIN 电机解决方案,在此对其进行一下技术上的解析,希望起到抛砖引玉的作用。

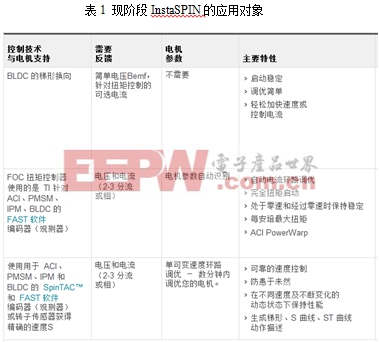

目前已经开发好的InstaSPIN算法主要面向3个应用场合,如表1所示。

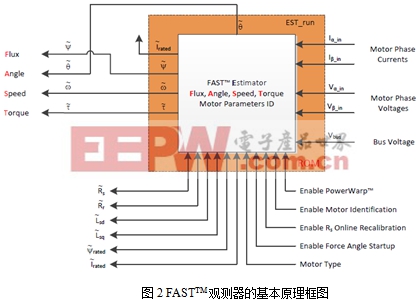

其实现的具体方法是,在控制器的ROM中,嵌入了TI自己开发的FASTTM技术。这一技术本身的原理比较复杂,但是在用户端来看,我们面对的主要是一些寄存器,包括控制寄存器、数据寄存器等,只要正确控制相应的寄存器就可以正确发挥它的性能了。FASTTM技术主要包括以下方面: