盘点影响PCBA清洗工艺稳定性的4个因素

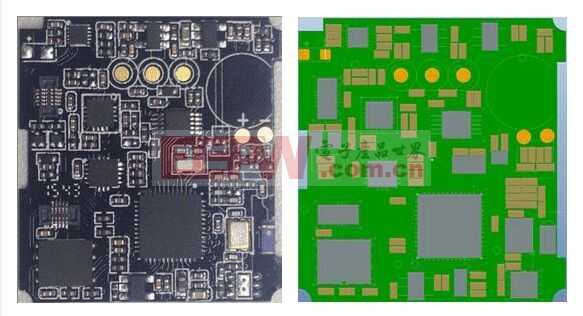

相当长一段时间,业内对清洗工艺的认识不够充分。主要是因为以前PCBA组装密度较低,助焊剂残留等污染物对电气性能的不良影响不易被察觉。如今,随着PCBA的设计向小型化发展,器件尺寸和器件之间的间距变得更小,由微小颗粒残留导致的短路、电化学迁移等失效故障已经引起了广泛的关注。为了适应市场趋势,提升产品的可靠性,越来越多的SMT生产制造商开启了对清洗工艺的求知之旅。

本文引用地址://www.cghlg.com/article/202404/457414.htm清洗工艺即结合清洗剂的静态清洗力和清洗设备的动态清洗力,最终将污染物去除的过程。PCBA清洗分为贴片(SMT)和插件(THT)两个阶段,通过清洗可以清除产品在加工过程中表面污染物的积累,减少产品受到表面污染而降低可靠性的风险。在电子制造和半导体加工行业,选择正确的清洗剂搭配恰当的清洗设备非常重要。影响PCBA清洗工艺稳定性的因素主要包括:清洗对象、清洗设备、清洗剂以及工艺控制。

清洗对象

一般情况下清洗对象的是锡膏和助焊剂残留,这些残留会引起电化学迁移、腐蚀和短路,给产品可靠性带来极大的威胁,不过也不排除电路板表面有大颗粒污染、油渍和汗渍。不同PCBA的材料性能和表面状况也不同。ZESTRON技术中心每天都进行免费清洗测试,在很多情况下客户的产品不能进水,因此不适合用浸没式清洗工艺!另外有一些元器件由敏感金属构成,非常脆弱,不能使用超声波进行清洗,不然那些泡泡爆炸的时候会震碎元器件。还有一些元器件必须用pH中性清洗液来进行“温柔”处理!通常线路板表面都有非常复杂的几何结构,而且集成密度还非常高。当器件与基板之间的距离非常小,去离子水的水滴就无法钻入细小的间隙,根本无力去除器件底部的污染物,这时候就需要化学清洗剂来帮忙。

清洗剂

选择专门的清洗剂非常重要。ZESTRON数据库存储2500多种配方及相关原材料,针对不同的污染物设计了丰富的水基、半水基和溶剂型的产品组合。材料兼容性是清洗工艺中常常被忽视却又至关重要的部分,比如:电源模块封装上有铜、镍或铝等多种金属材料,不当的清洗工艺极易导致铝芯片和铜表面出现腐蚀或氧化,有的还有字符脱落。因此,清洗剂与清洗对象之间、清洗剂与清洗设备之间的材料的不兼容可能导致产品报废,或是引起设备管路的堵塞。

清洗液作为一种在生产线上使用且可能直接接触人体的化学品,存在操作不当造成人身伤害和经济损失风险。ZESTRON自1989年开发出第一款替代CFC的清洗剂,始终坚持做绿色安全的清洗产品。无论何时,ZESTRON承诺所有产品均符合REACH法规、RoHS指令和WEEE 指令。ZESTRON清洗剂不含ODS臭氧层破坏成分,VOC含量符合国家标准。

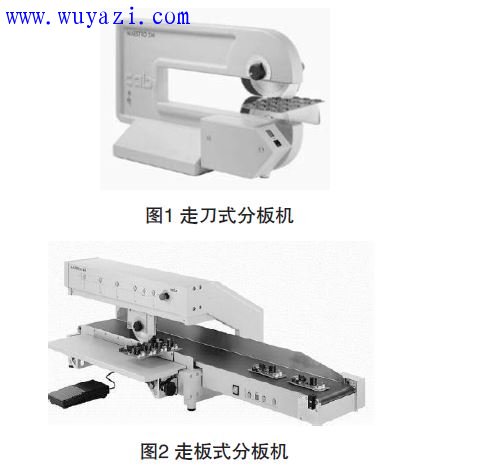

清洗设备

一套完整的清洗工艺通常包括清洗、漂洗和烘干这三道工序,在清洗过程中,清洗剂和污染物相互接触,清洗剂将污染物从清洗对象的表面分离出来;漂洗和烘干过程主要是进一步去除污染物,还要确保元器件表面不存在清洗剂的残留。ZESTRON技术中心内拥有100多台来自世界著名清洗设备生产商的清洗设备。从离线批量清洗设备,诸如超声波清洗设备、浸没式清洗设备、离心清洗设备,到在线喷淋设备,客户可在多种常用清洗机械力学中进行选择。ZESTRON能够以真实的生产条件测试您的产品,并根据客户的需求,评估清洗应用、清洗设备,及各种清洗剂。

清洗工艺控制

随着清洗时间的增加,清洗液中不断进入的污染物将对清洗效率产生负面影响。何时该换液?最晚何时换液?环境/产品变了,清洗参数怎么调?这些问题直接关乎客户的成本和产出,而找到答案的关键在于对清洗数据的采集,包括:时间、动作、浓度及温度。其中清洗液在使用的过程中会受到诸多因素的影响,如:液体中残留物、液体的蒸发、去离子水的添加等,其浓度往往会起伏不定。所以在电路清洗工序中,浓度的监测直接关系到清洗效果的稳定性。ZESTRON为浓度监控提纲丰富的产品组合。包括创新型清洗工艺浓度管理系统ZESTRON® EYE CM;自动化浓度检测系统ZESTRON ® EYE和便携式的ZESTRON® EYE Mobile;以及全球首款不受助焊剂残留影响的浓度测试包ZESTRON® Bath Analyze。

如果您对选择清洗工艺的选择或工艺的调整感兴趣,欢迎发送电子邮件至infochina@zestron.com与ZESTRON联系预约上海或深圳技术中心的免费清洗试验。

评论