二极管选型指南

1

正向导通压降

压降:二极管的电流流过负载以后相对于同一参考点的电势(电位)变化称为电压降,简称压降。

导通压降:二极管开始导通时对应的电压。

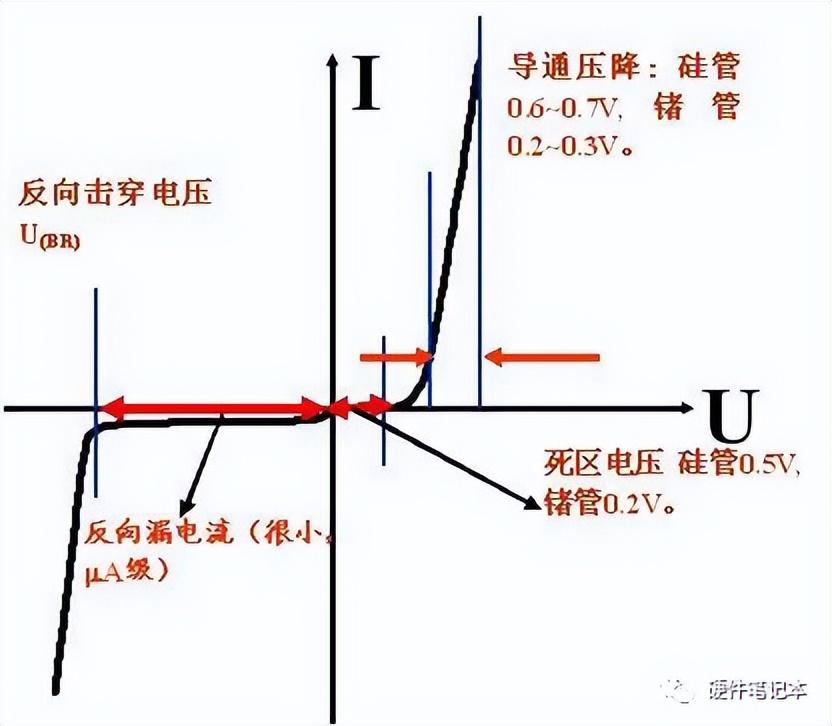

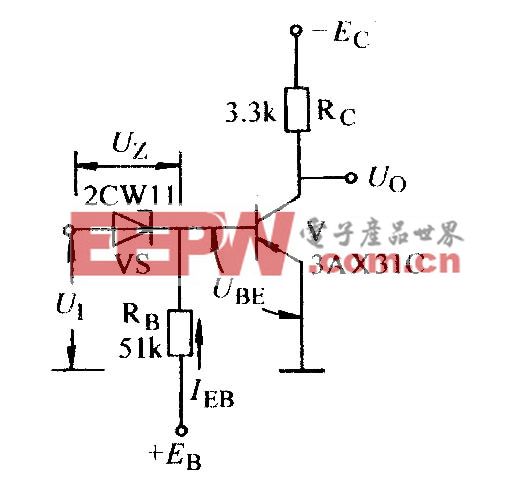

正向特性:在二极管外加正向电压时,在正向特性的起始部分,正向电压很小,不足以克服PN结内电场的阻挡作用,正向电流几乎为零。当正向电压大到足以克服PN结电场时,二极管正向导通,电流随电压增大而迅速上升。

反向特性:外加反向电压不超过一定范围时,通过二极管的电流是少数载流子漂移运动所形成反向电流。由于反向电流很小,二极管处于截止状态。反向电压增大到一定程度后,二极管反向击穿。

正向导通压降与导通电流的关系

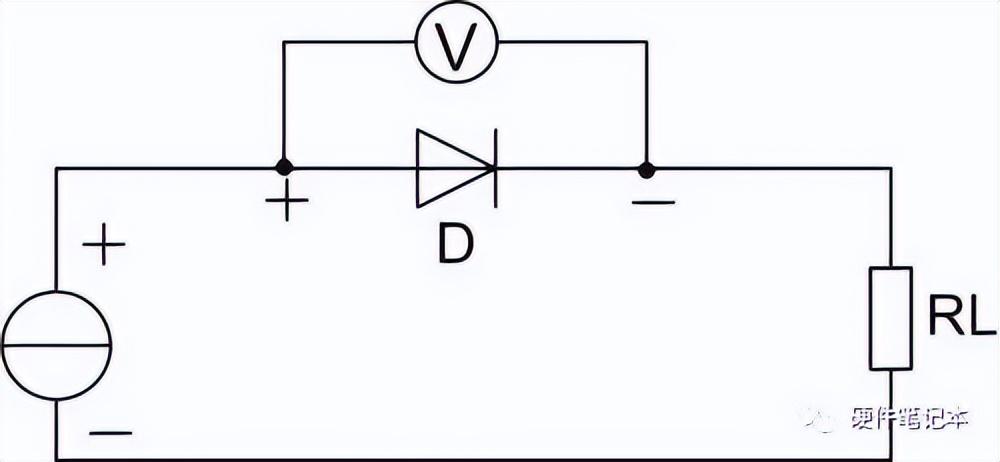

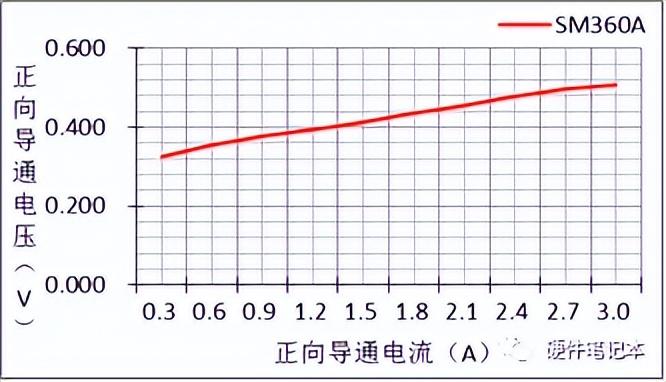

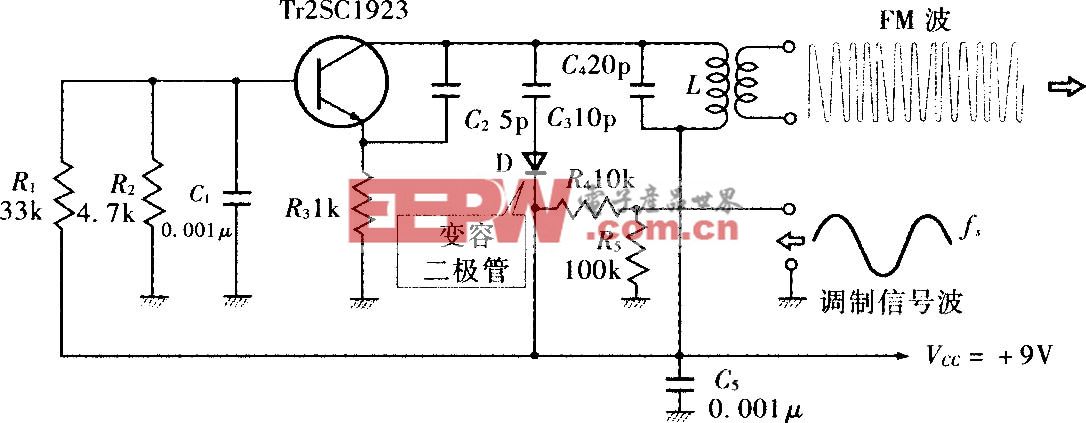

在二极管两端加正向偏置电压时,其内部电场区域变窄,可以有较大的正向扩散电流通过PN结。只有当正向电压达到某一数值(这一数值称为“门槛电压”,锗管约为0.2V,硅管约为0.6V)以后,二极管才能真正导通。但二极管的导通压降是恒定不变的吗?它与正向扩散电流又存在什么样的关系?通过下图1的测试电路在常温下对型号为SM360A的二极管进行导通电流与导通压降的关系测试,可得到如图2所示的曲线关系:正向导通压降与导通电流成正比,其浮动压差为0.2V。从轻载导通电流到额定导通电流的压差虽仅为0.2V,但对于功率二极管来说它不仅影响效率也影响二极管的温升,所以在价格条件允许下,尽量选择导通压降小、额定工作电流较实际电流高一倍的二极管。

图1 二极管导通压降测试电路

图2 导通压降与导通电流关系

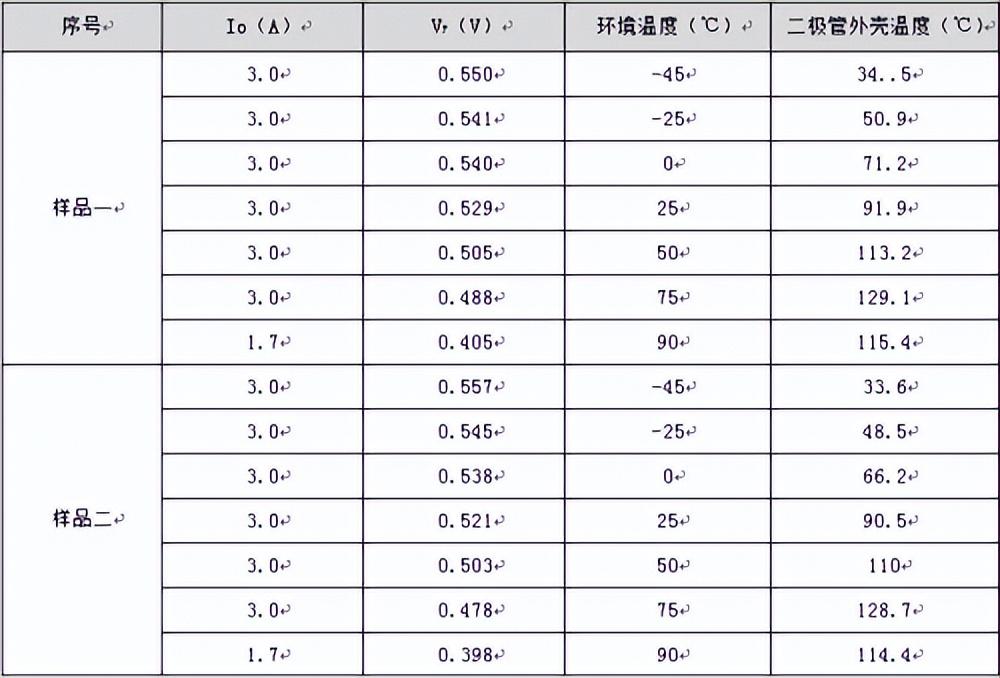

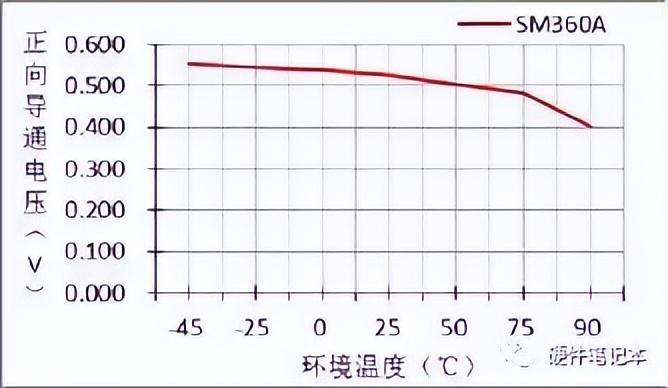

在我们开发产品的过程中,高低温环境对电子元器件的影响才是产品稳定工作的最大障碍。环境温度对绝大部分电子元器件的影响无疑是巨大的,二极管当然也不例外,在高低温环境下通过对SM360A的实测数据表1与图3的关系曲线可知道:二极管的导通压降与环境温度成反比。在环境温度为-45℃时虽导通压降最大,却不影响二极管的稳定性,但在环境温度为75℃时,外壳温度却已超过了数据手册给出的125℃,则该二极管在75℃时就必须降额使用。这也是为什么开关电源在某一个高温点需要降额使用的因素之一。

表 1 导通压降与导通电流测试数据

图3 导通压降与环境温度关系曲线

2

额定电流、最大正向电流IF

额定电流IF指二极管长期运行时,根据运行温升折算出来的平均电流值。目前最大功率整流二极管的IF值可达1000A。

是指二极管长期连续工作时,允许通过的最大正向平均电流值,其值与PN结面积及外部散热条件等有关。因为电流通过管子时会使管芯发热,温度上升,温度超过容许限度(硅管为141左右,锗管为90左右)时,就会使管芯过热而损坏。所以在规定散热条件下,二极管使用中不要超过二极管最大整流电流值。例如,常用的IN4001-4007型锗二极管的额定正向工作电流为1A。

3

最大平均整流电流Io

最大平均整流电流IO:在半波整流电路中,流过负载电阻的平均整流电流的最大值。折算设计时非常重要的值。

4

最大浪涌电流IFSM

运行流过的过量的正向电流。不是正常的电流,而是瞬间电流,这个值相当大。

5

最大反向峰值电压VRM

即使没有反向电流,只要不断地提高反向电压,迟早会使二极管损坏。这种能加上的反向电压,不是瞬时电压,而是反复加上的正反向电压。因给整流器加的是交流电压,它的最大值是规定的重要因子。最大反向峰值电压VRM指为避免击穿所能加的最大反向电压。目前最高的VRM值可达几千伏。

6

最大反向电压VR

上述最大反向峰值电压是反复加上的峰值电压,VR是连续加直流电压的值。用于直流电流,最大直流反向电压对于确定允许值和上限值是很重要的。

7

最高工作频率fM

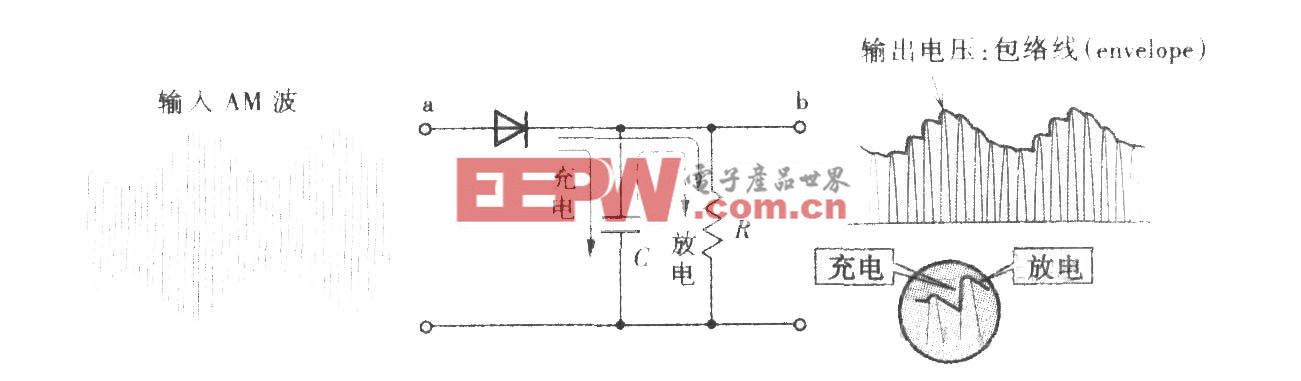

由于PN结的结电容存在,当工作频率超过某一值时,它的单向导电性将变差。点接触式二极管的fM值较高,在100MHz以上;整流二极管的fM较低,一般不高于几千Hz。

8

反向恢复时间Trr

当正向工作电压从正向电压变成反向电压时,二极管工作的理想情况是电流能瞬时截止。实际上,一般要延迟一点点时间。决定电流截止延时的量,就是反向恢复时间。

9

最大功率P

二极管中有电流流过,就会吸热,而使自身温度升高。最大功率P为功率的最大值。具体讲就是加载二极管两端的电压乘以流过的电流。这个极限参数对稳压二极管,可变电阻二极管显得特别重要。

10

反向饱和漏电流IR

指在二极管两端加入反向电压时,流过二极管的电流,该电流与半导体材料和温度有关。在常温下,硅管的IR为nA(10-9A)级,鍺管的IR为mA(10-6A)级

11

降额(结温降额)

降额可以提高产品可靠性,延长使用寿命,根据温度降低10℃寿命增加一倍的理论,下面列出了不同额定结温的管子最小降额结温数据。

表1 二极管降额

12

安规

在选型阶段应该考虑到器件是否通过了安规认证,主要应该考虑功率器件。一般为各国广泛接受的安规认证类型有UL(北美)、CSA(加拿大)、TUV(德国)、VDE等

13

可靠性设计

正确选用器件及器件周边的线路设计、机械设计和热设计等来控制器件在整机中的工作条件,防止各种不适当的应力或者操作给器件带来损伤,从而最大限度地发挥器件的固有可靠性。

14

容差设计

设计单板时,应放宽器件的参数允许变化的范围(包括制造容差、温度漂移、时间漂移),以保证器件的参数在一定范围内变化时,单板能正常工作。

15

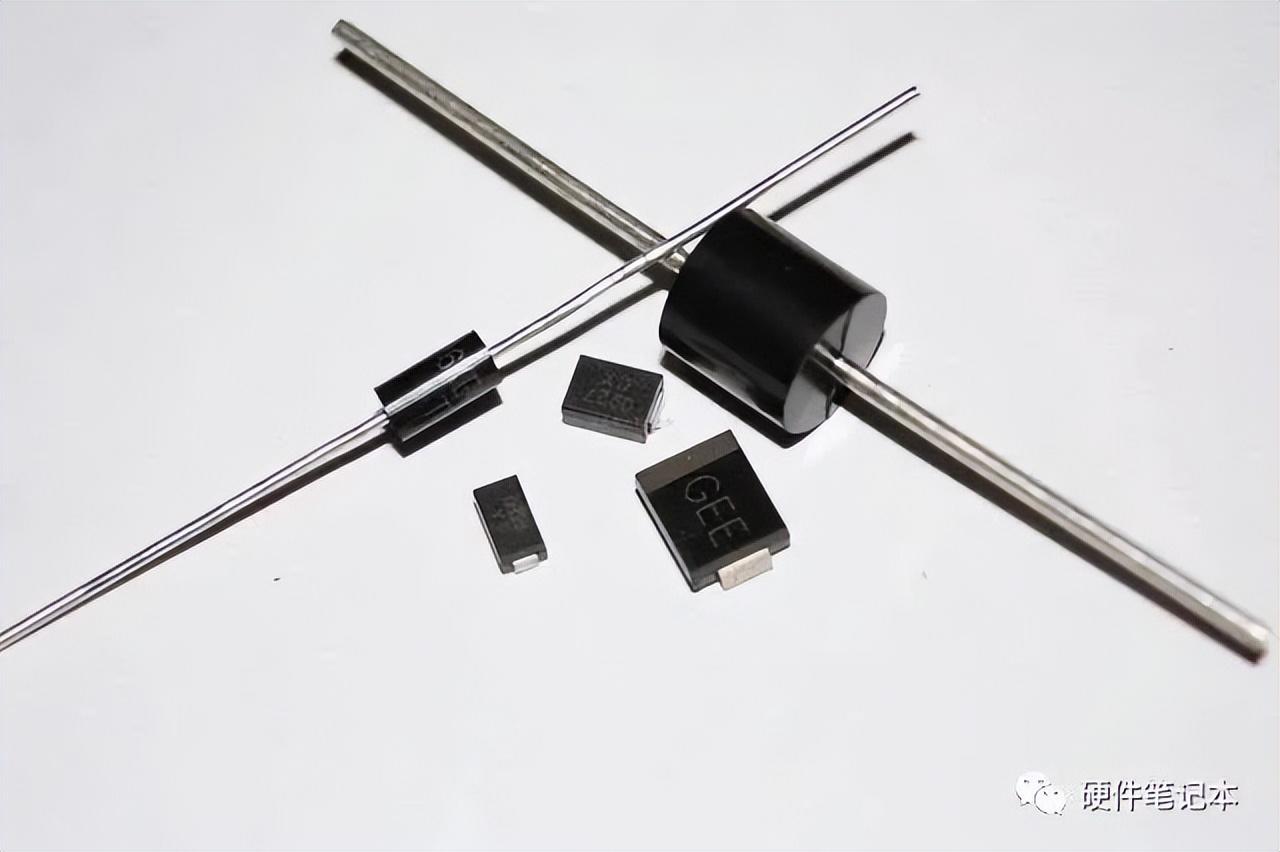

禁止选用封装

禁止选用轴向插装的二极管封装、禁止选用Open-junction二极管。

O/J是OPEN JUNCTION的晶圆扩散工艺,在晶圆扩散后切片成晶粒,晶粒的边缘是粗糙的,电性能不稳定,需要用混合酸(主要成分为氢氟酸)洗掉边缘,然后包以硅胶并封装成型,可信赖性较差。

GPP是Glassivation passivation parts的缩写,是玻璃钝化类器件的统称,该产品就是在现有产品普通硅整流扩散片的基础上对拟分割的管芯P/N结面四周烧制一层玻璃,玻璃与单晶硅有很好的结合特性,使P/N结获得最佳的保护,免受外界环境的侵扰,提高器件的稳定性,可信赖性极佳。

O/J的散热性没有GPP的好,两者本质结构截然不同:O/J芯片需要经过酸洗后加铜片焊接配合硅胶封装,内部结构上显得比GPP的大;GPP芯片造的整流桥免去了酸洗、上硅胶等步骤,直接与整流桥的铜连接片焊接。内部结构显的比O/J芯片制造而成的小。才造成直观的、习惯性的误解。

GPP芯片和OJ芯片的综合评价:

1、GPP芯片在wafer阶段即完成玻璃钝化,并可实施VR的probe testing,而OJ芯片只有在制得成品后测试VR。

2、VRM为1000V的GPP芯片,通常从P+面开槽和进行玻璃钝化,台面呈负斜角结构(表面电场强度高于体内),而OJ芯片的切割不存在斜角。

3、GPP芯片的玻璃钝化分布在pn结部分区域(不像GPRC芯片对整个断面实施玻璃钝化,而OJ芯片对整个断面施加硅橡胶保护。

4、GPP芯片由于机械切割的原因留下切割损伤层,而OJ芯片的切割损伤层可经化学腐蚀去除掉。

5、GPP芯片采用特殊高温熔融无机玻璃膜钝化,Tjm及HTIR稳定性高于用有机硅橡胶保护的OJ制品。

6、GPP芯片适合小型化、薄型化、LLP封装,而OJ芯片适合引出线封装。

在制作工艺上的区别:

(1)OJ的芯片必须经过焊接、酸洗、钝化、上白胶、成型固化烘烤等步骤,其电性(反向电压)与封装酸洗工艺密切相关,常规封装形式为插件式。

(2)而GPP在芯片片制造工艺中已包含酸洗、钝化。其电性由芯片片直接决定,常见封状形式为贴片式。

评论