计算机仿真技术在磨削温度场中的应用

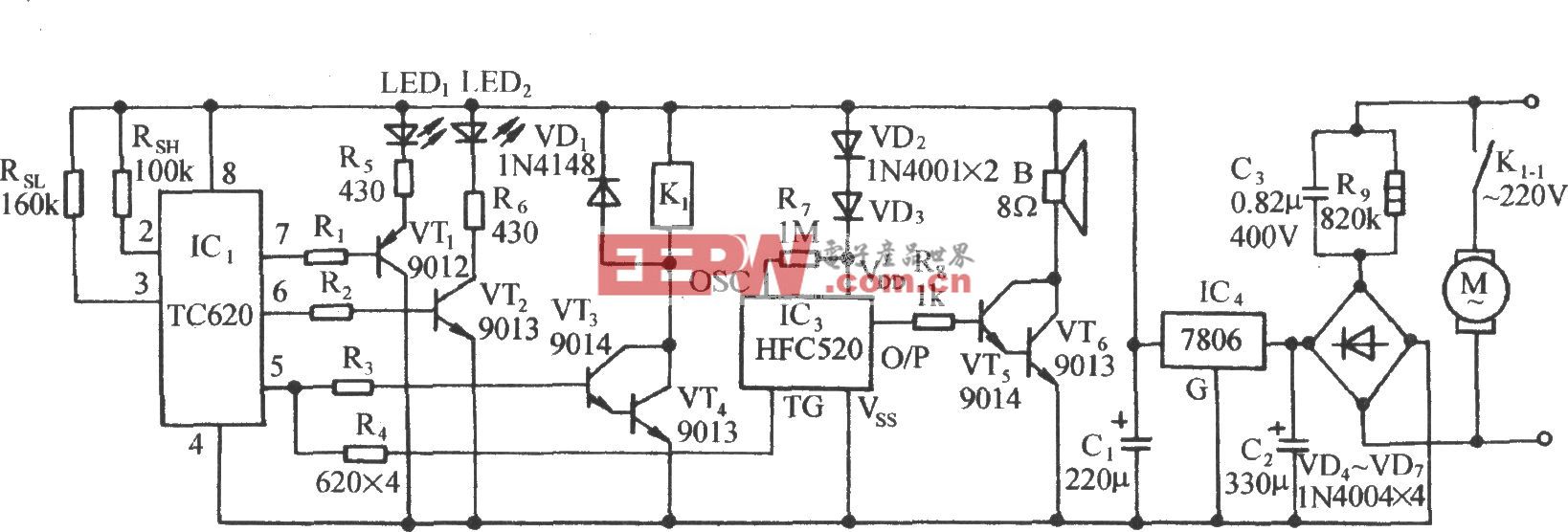

以干式磨削难加工材料TC4钛合金工件为例,磨削用量如下:砂轮转速ns= 143r/min,砂轮直径ds=245.2mm,砂轮速度vs=18.46m/ s,工件速度vw=14m/min=23.33cm/s,磨削深度ap=0.01mm,切入磨削。试件宽度b=10mm、长度l=170mm。平均切向磨削力Ft=66.001N。该工件的温度场示意图如图2所示。

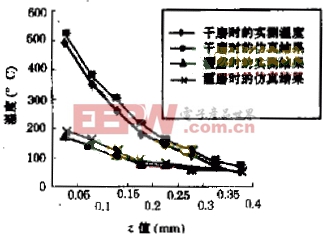

同样,在加载了对流换热的边界条件后就可以得到湿式磨削温度场的示意图,经过与实测温度相比较,误差在10%以内。图3为磨削温度场的仿真过程示意图,图4为表面层下不同深度处干磨和湿磨仿真与试验结果的比较。

由图4 可以看出,在相同的磨削条件下,干磨与湿磨的最高温度相差很大(一般在200~300℃之间),尤其是工件表层温度梯度较大,干磨时极易引起烧伤,而湿磨时的温度远远低于工件的烧伤温度。运用仿真模型所得分析结果与实测值相差不大,误差在10%以内(仿真分析所得结果比实测值约高10%)。这是由于测温试件本身具有误差,而且实测温度是距工件表层一定深度下的温度值,所以仿真分析所得结果更接近工件实际温度值。

4 结论

在磨削温度场的研究中,应用计算机仿真技术可以准确地得出整体磨削温度分布图,从而减少了使用测试仪器所带来的误差,所得等温图更为简便和直观。同时,由于磨削温度场的复杂性,采用仿真模型更易于分析不同加工参数对磨削弧区温度的影响,从而发现磨削温度场的变化规律。应用仿真技术还可以对磨削温度场进行优化:在改变加工参数的条件下,使磨削温度场的温度变化趋向于合理,从而减少磨削烧伤的产生。

磨削温度场的计算机仿真技术不仅适用于目前流行的各种高效磨削技术,同时也为磨削全过程的仿真打下了很好的基础

本文引用地址://www.cghlg.com/article/202662.htm

评论