通过强化柔性导线的性能提高汽车座椅加热系统的安

鲁棒的布线、热监测和控制能够避免导线断裂、阻燃并防止火灾,但是,所需要的设计工程方法却常常与直觉背道而驰。

本文引用地址://www.cghlg.com/article/197122.htm汽车电子布线的作用除了把电源或控制及传感器信号从汽车内的一点连接到另外一点之外,其中一种应用就是座椅加热器的布线。如果在这个部位出故障,就可能导致座椅无法加热或者引起燃烧和火灾。为座椅加热器设计一种加热导线面临许多挑战,首要挑战就是机械可挠性和温度控制,目前最常用的两种材料是碳酸纤维和纯铜线束。

导线的绝缘材料有氟树脂和搪瓷。典型情况下,导线要密封在一种纤维/泡沫塑料之中,以在导线的两边创建外壳,最后,通常用粘合剂保护起来。

导线的动态特性

乘员进出座位的过程中需要在侧垫上滑动,这个动作对侧垫的内部加热导线产生一种渐进的摩擦和刮擦,诱导出相当大的压力。在座位中翘曲和挪动的人也会对导线产生压力。

对于金属导线,逻辑上建议采用横截面积大的导线,拉力越大,伸缩性能就越强。任何解决方案都不能脱离实际。

拉力很重要,但是,导线的柔软性也同等重要。在现有采用纯铜线的座椅加热器中可以看到这一点。这样的加热器由许多直径很小的导线绑在一起而构成,这些较细的导线比具有同样电阻的粗导线更为柔软;不幸的是,导线绳因在纵向拧成,其柔软性不够优化。

为此,要把导线的设计调整为围绕柔性线芯来螺旋缠绕导线。这种缠绕方法增强了导线的柔软性,极大地提高了导线的动态性能。螺旋缠绕的导线的性能比纯导线的性能提高了10倍。

热电缆具有其自身的柔性测试方法(见下图)。这种测试的目标是在努力设计螺旋缠绕导线的过程中应用更为鲁棒和严格的测试,使之适合于现场实际使用环境对动态性能的要求。这种测试已经被添加到国际电子技术委员会(IEC)测试规范之中。

下图所示为导线开始着火的一张座椅的例子。防止这些座椅着火的第一步是提高导线的简单机械能力,使之达到经重复弯曲而不过早断列的性能。第二步是精确地监测导线的温度。

过热保护

通过单一温度调节装置,可以控制现有座椅加热器内的加热导线。毫无疑问,单一温度调节装置的“热检测面积”是有限的,特别是在本地过热热点出现的位置远离温度调节装置的情况下。

为了简化过热保护,可能要采用温度传感聚合体;这种温度传感聚合体会在预先设定的、比座椅的燃烧温度要低的温度熔断。传统上,人们采用熔断层来创建一个极低的电阻,该电阻从电源吸取大量电流并烧断保险费。然而,为了达到座椅加热所需要的电阻,要并联附加两个螺旋缠绕的单元线。在这种情况下,熔断层不再引起电流的增加,因为两个导线之间的电压与每一个导线上的每一点的电压相同。

为了有效地利用熔断层,要暂时切断两导线之间的连接,仅仅留出并联电阻一端的结合点附加到电源上。如果在此期间监测到电流流过结合点,那么,它应该比正常数值要小得多;在可熔断层熔断的情形下,如果吸取的电流仍然较高,那么,就表示出现了过热的情形。

温度监测

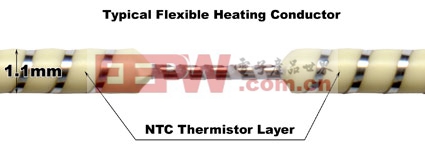

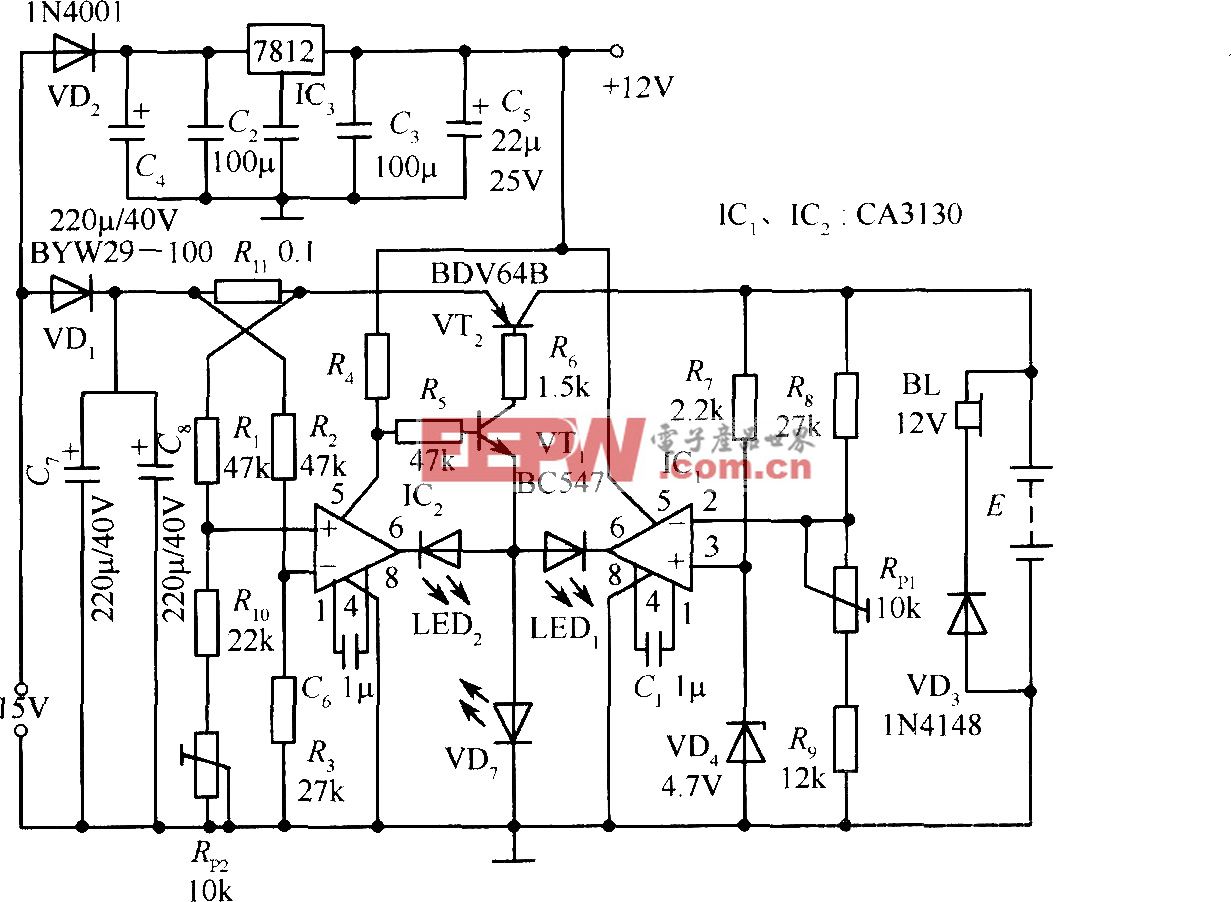

通过采用也是热敏电阻的导线,可以精确地控制温度。因此,温度传感可以在导线本身上被测量出。下图显示了具有NTC热敏电阻层的螺旋缠绕的导线(负温度系数)。

该导线具有两个已加热的、由一个NTC热敏电阻塑料材料隔离的电路。NTC层具有两个功能:

1. 监测整个温度

2. 检测热点

在设计反馈传感器导线的过程中,要考虑的重要一点是热敏电阻聚合体的长期稳定性。控制模块的电子电路从具有窄带容差的导线重复地接收一致的信号是至关重要的。这种一致性是通过采用受控加工工艺技术对热敏电阻聚合体的加工而实现的。

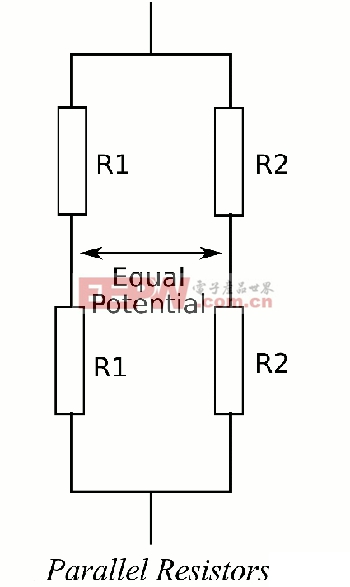

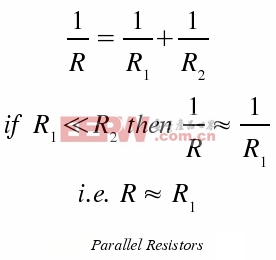

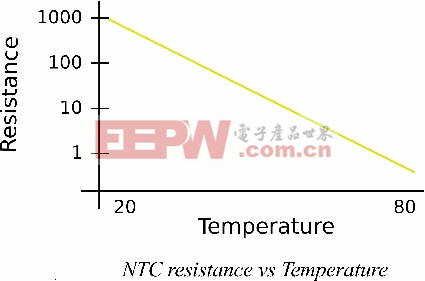

NTC和PTC(正温度系数)技术容许控制器分别确定过热局部面积和平均元件温度。但是,这种依赖于温度变化的技术会造成电阻产生可重复和可预见的变化。在低频时。NTC隔离层可以采用多个并联电阻来建模,如下图所示。

每一个电阻的数值以算术函数的形式所温度变化。因此,如果两个导线由它们之间的一层NTC材料电阻隔离,那么,就可以采用下列等式计算两导线之间的电阻:

其中,a和b是常数,取决于NTC材料的用量、导线之间的接触表面积、NTC材料和单位长度,其中T是NTC材料的温度。整个NTC电阻是所有单位长度总和的倒数。

当电阻并联时,如果电阻具有比其它电阻低得多的电阻,那么,总电阻可以被近似为最低电阻。

因此可见,如果NTC材料的一部分的温度增加,那么,两导线之间的整个电阻的温度就大约等于NTC材料最热那部分的电阻。对于由NTC材料构成的短线(即小于20m),单元线(例如小于0.5米)的一小段温度升高了30度,那么,就会对整个NTC材料导线的电阻产生显著的影响。因此,通过监测NTC隔离层的电阻,如果电阻的数值大幅度减少的话,控制器就可以确定本地存在温度上升的过热区域。

测量NTC的电阻

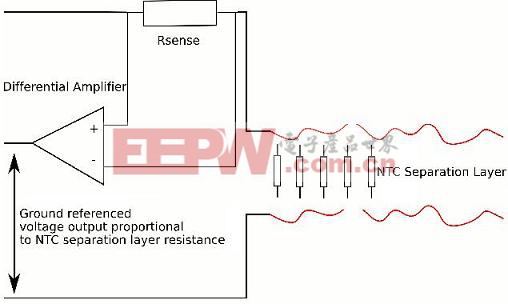

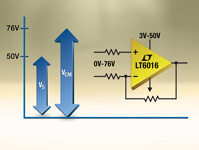

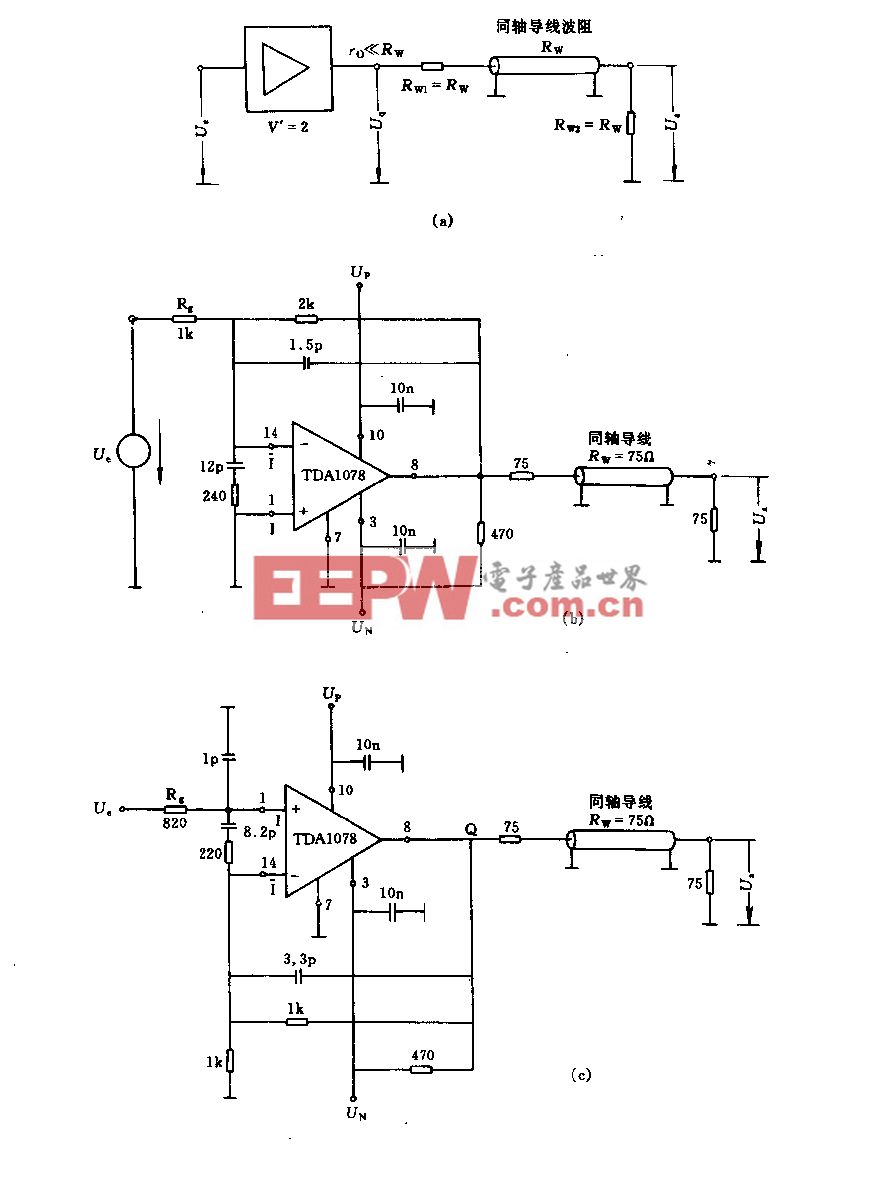

有可能采用几种方法来测量NTC的电阻,其优势各有不同,在设计这种电路的时候,需要考虑采用哪种方法。首先,要注意低温时NTC材料的固有电阻非常高,是几十兆欧数量级;根据欧姆定律,在低压时(如汽车应用中的12V)该固有电阻等于通过隔离层的非常低的电流。例如,如果NTC隔离层的电阻在20度时为30兆欧,那么,在12V时流过隔离层的电流为0.4mA。测量NTC电阻的一种方法是采用不同的放大器和具有NTC层的小数值串联电阻(见下图)。

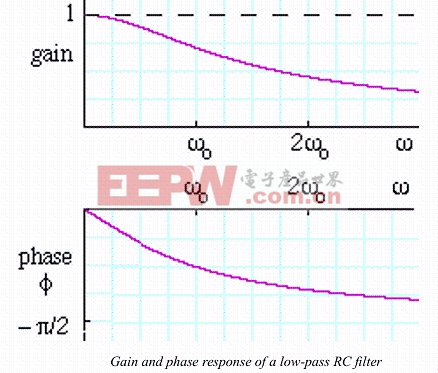

还有一种测量NTC电阻的方法,那就是创建一个RC滤波器,其中固定电容与NTC电阻串联。随着NTC层的电阻的改变,滤波器的转移函数将相应地改变。

因此,对于合适频率的交流信号(当NTC材料工作于20度时,接近滤波器的截止频率),随着NTC材料温度的增加,根据滤波器的配置,截止频率要么变低,要么变高。该交流信号也将受相移的影响,相移的影响,并依赖于温度的变化。这就引入两种测量NTC电阻的方法。

测量PTC的阻抗

PTC技术采用已知温度系数的特殊金属材料电阻,以便计算平均元件温度。随着金属温度的增加,电阻也以线性关系增加。NTC隔离层则相反,PTC线的模型由串联起来的许多电阻构成。这就产生一种效应:任何本区域的过热都将对整个已测PTC电阻产生负面影响。

测量PTC电阻最简单的方法是让PTC导线流过恒定的电流。随着导线温度的增加,电阻也会增加;根据欧姆定律,PTC导线两端的电压将减小。PTC导线的端电压可以由微处理器上的模拟-数字转换器来监测,然后,根据监测结果计算元件的温度。

经济性

上述电热调节器导线和控制模块的总体技术比现有座椅加热技术的经济性更有竞争力,产品的设计更为鲁棒,使用更安全。

评论